更新时间:2023-03-02 14:50:45

热成型工艺是一种把热塑性片材从加热到变形为特定形状的制造过程。该过程从加热平板状塑料片开始,通过施加压力或者真空进行实现成型效果,其基本步骤可以分解为加热和成型,其中加热过程的能量消耗是各行业在生产过程中不可忽视的考量因素,如何节约热成型加热过程的能量消耗成为各大企业研究的课题。

热成型工艺的应用小到饮料杯、酸奶盒、食品餐盒,大到行李箱、汽车外壳、摩托车架、驾驶室内部以及大型航空部件等等。

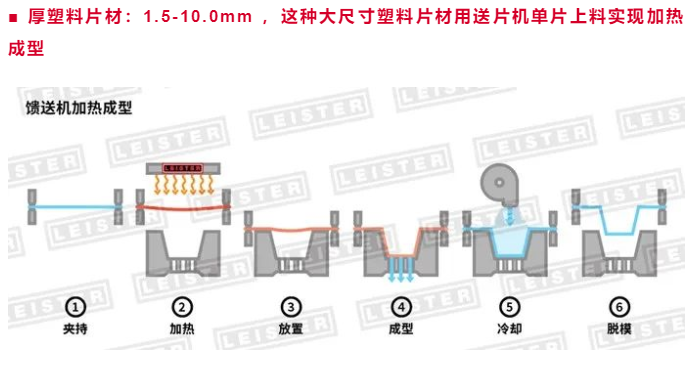

通常来说热成型工艺可以分成两类:大尺寸塑料片材的厚片热成型和薄片热成型。薄片塑料片材通常使用卷材连续进料的方式进行流水作业,而厚片塑料片材的热成型则需要使用单片上料的方式完成。

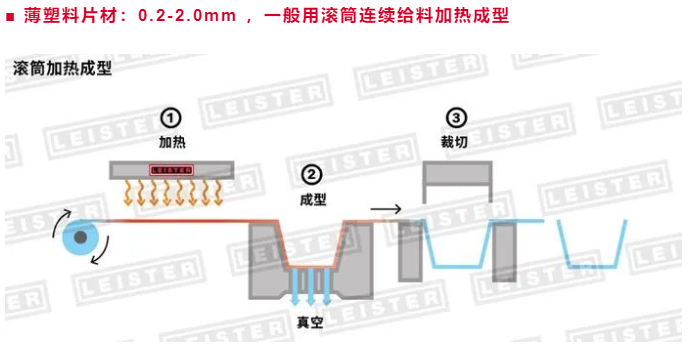

莱丹红外加热器有别于市场上红外灯管加热和陶瓷加热。莱丹的红外加热器由本身也具有加热特性的金属箔组成,无覆盖,直接发射中波红外辐射,这意味着反应时间非常短,加热周期快速。

莱丹提供多款快速反应的中波红外加热器,尺寸从125.0×125.0毫米到 250.0×250.0毫米,并支持各种尺寸各种应用场景的定制。快速反应的特性,意味着在热成型工艺周期中,加热设备能在不需要加热的周期内在几秒内就能迅速关闭冷却,从而减少能源消耗。

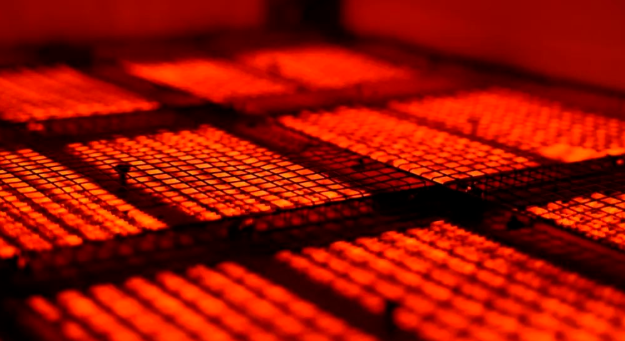

板材送料机上,热成型工艺的标准周期时间为30秒到几分钟,但红外辐射只在加热流程步骤中需要。为节省能源并降低成本,可以在其他流程阶段关闭红外加热器。这就需要能够快速反应的金属加热器,它可以实现快速冷却并在几秒内再次加热。相对而言,陶瓷加热器的加热和冷却过程则需要几分钟。由于反应速度较慢,短时间关闭陶瓷加热器在生产过程中并不适用,这也导致它必须连续作业,在不需要加热的流程阶段,仍在消耗能源。

下面的计算基于输出功率为50kW加热周期为一秒的工序,对比了陶瓷加热器与金属加热器电量年能耗。金属加热器在一分钟的周期时间内开启30秒。与连续运行的红外加热器相比,节能达50 %。同时与陶瓷加热器相比,中波金属膜加热器的效率也更高。这意味着,产品吸收同样的辐射能,耗电量可减少10 %左右,从而进一步促进节能。

由此可见周期流程控制带来了巨大的节能潜力。

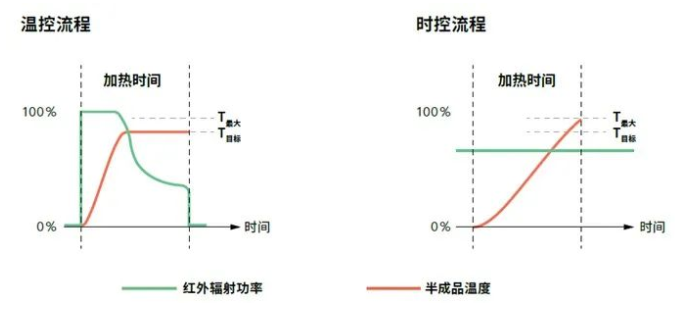

金属红外加热能够实现对于加热物体闭环实施的监测控制。与单纯的时间控制流程管理相比,温控管理在片材加热方面更具优势,因为温度控制可以实时精确调整红外加热器金属箔的输出功率。通过测量塑料表面温度和PID来实现精准控温。,使塑料工件能准确接收到所需的热辐射量,避免出现过热的现象,从而保障了加热过程的质量。

同时,温控流程管理还可以在增加能量的同时保持目标温度。这确保了在整个材料厚度上的受热均匀,即使厚壁部件也是如此。当表面温度保持恒定时,核心温度会升高,直至达到所需的均匀加热。

在周期性热成型制造过程中,存在相当大的节约能源潜力。以及不断上涨的能源价格和日益增长的环保意识,包括工艺发展所带来的成本投入增加,都唤醒了热成型工艺对于快速反应和精准温控的需求。

莱丹红外加热器让节省50%能耗成为可能,始终让您的热成型工艺领先一步。

点击下方图片

扫码获取莱丹红外加热白皮书

莱丹拥有众多实验室,欢迎您带着材料来现场验证。

技术及咨询热线:400 007 6695

-The end-